Volvo stond voor uitdagingen voor de behandeling van de aluminium batterijbehuizing van hun elektrische voertuigen. Daarom ontwikkelde Alro een aantal innovatieve technologieën waarbij verschillende assemblagetechnieken een cruciale rol spelen.

Volvo: op maat gemaakte assemblagecellen

Volvo: op maat gemaakte assemblagecellen

- Home

- Realisaties

- Volvo: op maat gemaakte assemblagecellen

Volvo: op maat gemaakte assemblagecellen

Zero-emissie mobiliteit, dat is de topprioriteit voor de auto-industrie. Voor het lakken en lekdicht maken van diverse onderdelen van de batterij, deed Volvo beroep op de innovatieve technologieën van Alro. We gingen met hen in gesprek en luisterden naar hun noden en verwachtingen om het volledige proces op te zetten. Zo creëerden we op maat gemaakte assemblagecellen voor Volvo.

De uitdaging

Proces op maat van Volvo!

Het proces dat we speciaal voor Volvo ontwikkelden, bestaat uit verschillende stappen. Eerst is het nodig om de onderdelen KTL te lakken om vervolgens specifieke stukken bij bepaalde onderdelen te ontlakken. Na het lakproces volgt de assemblage die uit verschillende stadia bestaat. Hieronder wordt iedere fase die we doorlopen in het Volvo-proces, omschreven.

- KTL-lakken

Volvo levert de onderdelen blank aan bij Alro. Het stalen oppervlak doorloopt achtereenvolgens verschillende stappen: ontvetten, aanbrengen van een anti-corrosie laag, demin waterspoelen, KTL-lakken, naspoelen en uiteindelijk uitbakken in een oven.

- Laserontlakken

Nadat we de KTL-laag hebben aangebracht, moeten we bij bepaalde onderdelen specifieke stukken van die laag verwijderen of ontlakken. Daarvoor gebruikt Alro een innovatieve lasertechnologie. Een robot grijpt het onderdeel vast en beweegt het vervolgens onder een laser. Op die minutieuze wijze verwijderen we de coating op de elektrische contactpunten.

- Assemblage

Elk onderdeel van de batterij vereist een ander soort assemblagetechniek die we in de verschillende processtadia uitvoeren. De operator plaatst stickers, foampads, rubberen bescherming en vilt op de nodige onderdelen. Een op maat gemaakte mal zorgt voor een nauwkeurige positionering.

Complexere onderdelen zoals gelakte batterijdeksels worden zowel automatisch als manueel geassembleerd. Daarvoor volgen we verschillende stappen in het proces:

-

- Automatische assemblage

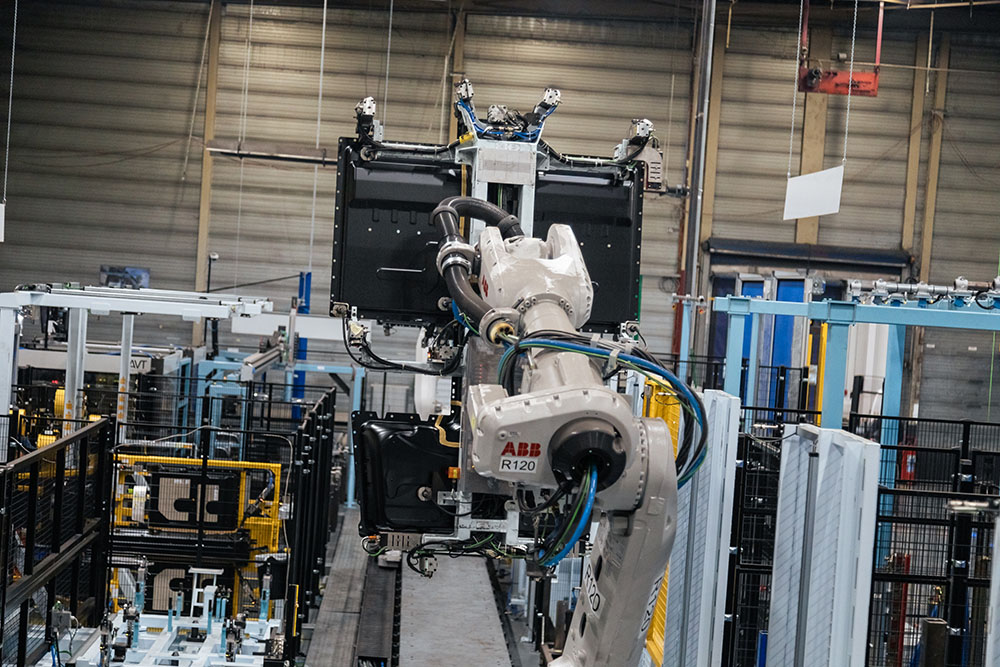

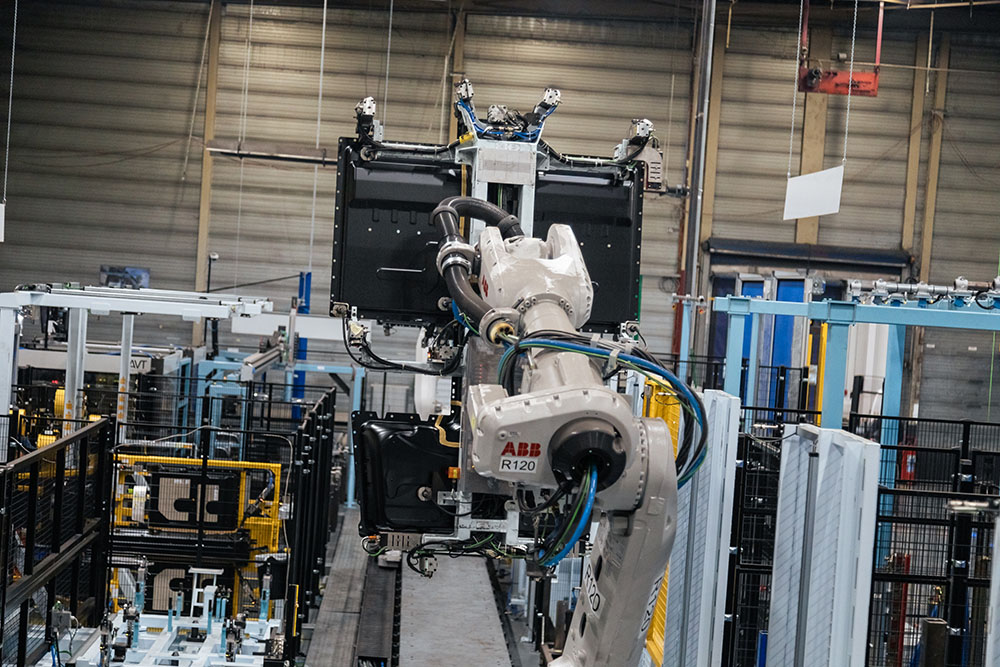

We brengen de gelakte batterijdeksels naar een gerobotiseerde assemblagecel. Een multifunctionele robot neemt de onderdelen uit een rek en plaatst ze vervolgens in de juiste applicatie positie.

- Automatische assemblage

-

- Afdichten

We brengen de gelakte batterijdeksels naar een gerobotiseerde assemblagecel. Een multifunctionele robot neemt de onderdelen uit een rek en plaatst ze vervolgens in de juiste applicatie positie.

- Afdichten

-

- Lekkagetest

In de volgende stap onderwerpen we het afgedichte onderdeel aan een lekkagetest. Daarbij zetten we de deksels gedurende een vooraf bepaalde tijd onder druk. Indien we gedurende een voorgeschreven tijd geen drukverlies vaststellen, gaat het onderdeel naar het manuele assemblagestation.

- Lekkagetest

-

- Manuele assemblage

De operator zorgt voor het aanbrengen van hitte beschermingsmatten, beschermende schuimblokjes, een sticker en een rubberen dichting. Om een perfect resultaat te garanderen, duiden diverse lasers aan waar de operator deze onderdelen dient aan te brengen.

- Manuele assemblage

-

- Schuimapplicatie

Na de manuele assemblage brengt een portaalrobot op diverse plaatsen een schuimdichting aan. Die schuimdichting is een voorbereiding voor de installatie van de batterijdeksels bij Volvo. Dat zorgt voor een perfecte afdichting tussen het batterijdeksel en de aanliggende onderdelen in het voertuig.

- Schuimapplicatie

-

- Kwaliteitscontrole

Op het einde van het proces onderwerpen we elk onderdeel aan een grondige kwaliteitscontrole. Die controle bestaat uit een geautomatiseerde cameracontrole die bekijkt of alle onderdelen correct gemonteerd werden. Zo garandeert Alro de beste kwaliteit.

- Kwaliteitscontrole

Na de kwaliteitscontrole is het proces compleet waardoor alle onderdelen optimaal beschermd zijn tegen corrosie. Daarna zijn alle onderdelen klaar voor verzending en verdere assemblage bij Volvo. Dankzij robotisering en de innovatieve, minutieuze lasertechnologie bouwt Alro Group trots mee aan de e-mobiliteit van morgen.