Alro heeft ruim dertig jaar ervaring met het KTL-lakken van metalen onderdelen. Het is één van de beste technieken voor het beschermen van metaal. Onze huidige KTL-lijn is sinds 1992 in gebruik, maar sindsdien is er in de automobielsector heel wat veranderd. De vraag naar KTL-lakken van batterijbehuizingen en batterij-onderdelen voor elektrische wagens neemt alsmaar toe. Om aan die extra vraag te voldoen, is er nood aan extra capaciteit – veel extra capaciteit. Daarom bouwden we een tweede KTL-lijn op de site Asitec. Die lijn is sinds 27 juni 2022 operationeel. Dankzij de nieuwe lijn is er een capaciteitsverdubbeling waardoor we nieuwe uitdagingen van klanten mee helpen oplossen. We zijn dus meer dan klaar voor de toekomst.

Alro speelt in op groei van elektrische wagens

De laatste jaren heeft Alro twee grote e-mobility projecten opgestart. Zowel Audi als Volvo stonden voor uitdagingen voor de behandeling van het batterijdeksel van hun elektrische voertuigen. Daarvoor ontwikkelden we zelf een aantal innovatieve technologieën. Ook andere spelers in de automotive industry springen op de kar van elektrificatie. Daardoor is er een stijgende vraag naar het coaten van batterij-onderdelen. Tijdens het KTL-proces brengen we met behulp van elektriciteit een organische laklaag aan in een kataforese dompelbad van 90.000 liter. De lak wordt aangetrokken door elektronenuitwisseling en vervolgens afgezet op het onderdeel. Zo creëren we een egale, mooi gesloten corrosiewerende laklaag.

Capaciteitsverdubbeling zorgt voor extra projecten in de toekomst

“Door de mooie groei bij de huidige klanten was er een capaciteitsuitbreiding nodig. Daarom besloten we vorig jaar om een tweede KTL-lijn neer te zetten op de site Asitec”, aldus Dirk Broekhoven, Sales & Projects Director. De nieuwe lijn is sinds 27 juni operationeel en zorgt voor een capaciteitsverdubbeling. Momenteel vangen we de organische groei van onze bestaande klanten op, maar er is nog veel capaciteit beschikbaar voor nieuwe klanten. Met de nieuwe KTL-lijn spelen we in op de toenemende vraag vanuit de markt. “We zien dat er de komende jaren een grote capaciteit nodig is om de batterij-onderdelen te verwerken. We hebben daar nu al op geanticipeerd en extra capaciteit verworven om in de toekomst extra projecten te realiseren”, vertelt Carl Bruynseels, Technical Director.

De meerwaarde van de nieuwe KTL-lijn

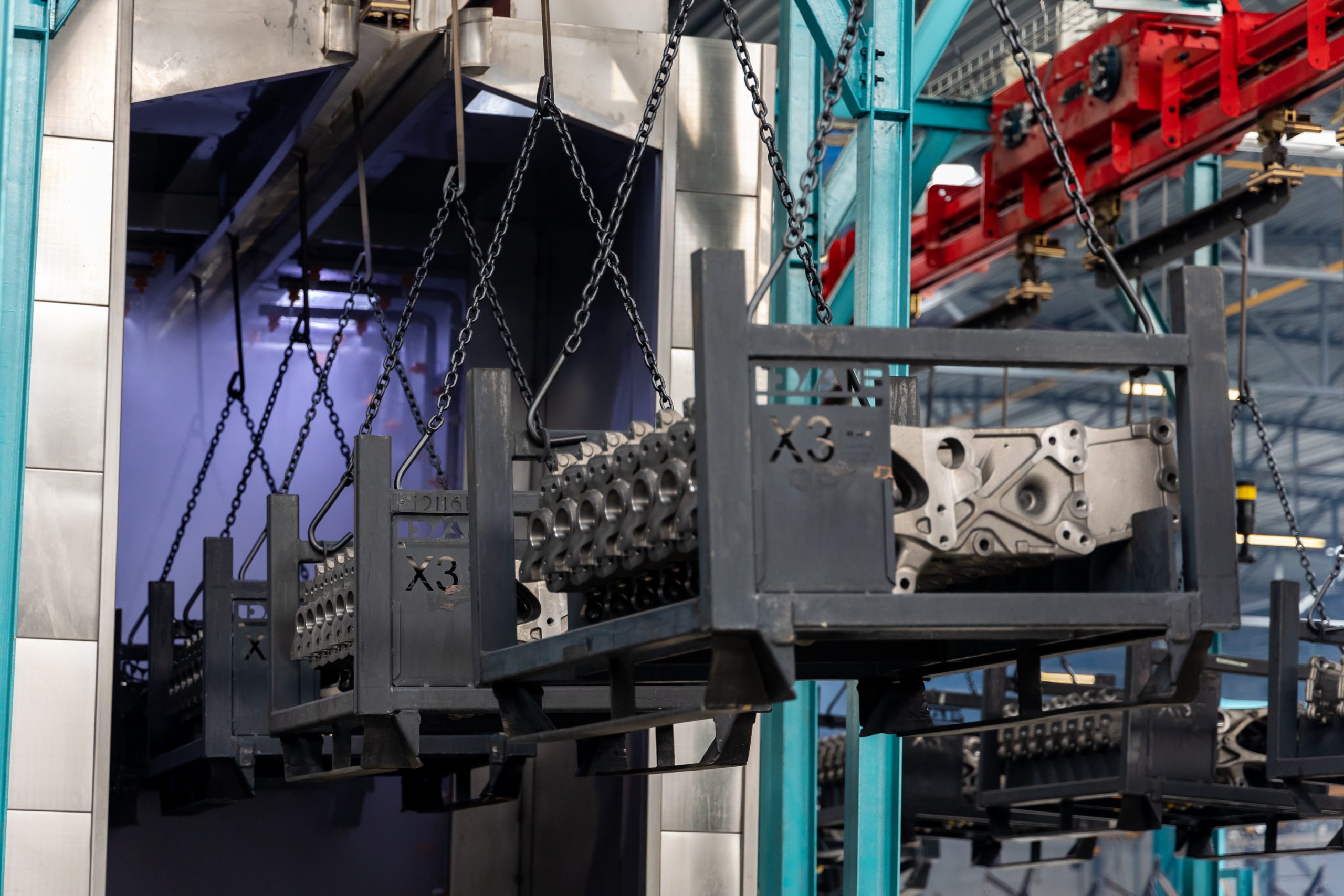

De eerste lijn is al één van de grootste in Europa. Daardoor was het niet nodig om de nieuwe lijn veel groter te maken. Op vlak van voorbehandeling en KTL-lakken zijn beide lijnen identiek aan elkaar. Door dezelfde grootte aan te houden, is het mogelijk om ook met de nieuwe lijn grote onderdelen zoals batterijbehuizingen en batterij-onderdelen van elektrische auto’s KTL te lakken. Het enige verschil is dat de nieuwe KTL-lijn breder is en nog meer gewicht aan kan. Dat laatste geldt zowel voor het transportsysteem als voor de ovens. Verder is het mogelijk om een dikkere KTL-laag aan te brengen. De normale dikte is 20 µm maar met de nieuwe KTL-lijn kunnen we tot 35 µm en nog dikker gaan.

We zorgen zelf voor de volledige engineering van A tot Z!

De knowhow bleef in eigen huis, maar voor bepaalde zaken zoals de waterzuivering deden we wel beroep op externe specialisten. “Door onze eigen engineering en onze eigen automatisatie zijn we in de mogelijkheid om complexe installaties te bouwen voor lakbehandelingen. Dat trekken we door in projecten voor onze klanten waarin we met onze eigen diensten een proces op maat maken voor iedere klant. Zo ontzorgen we hen volledig”, aldus Dirk. Bovendien kunnen we bij Alro zeer flexibel zijn dankzij ons power & free systeem. Daardoor kunnen we de lakrekken waarop de onderdelen hangen gemakkelijk insluizen en uitsluizen.

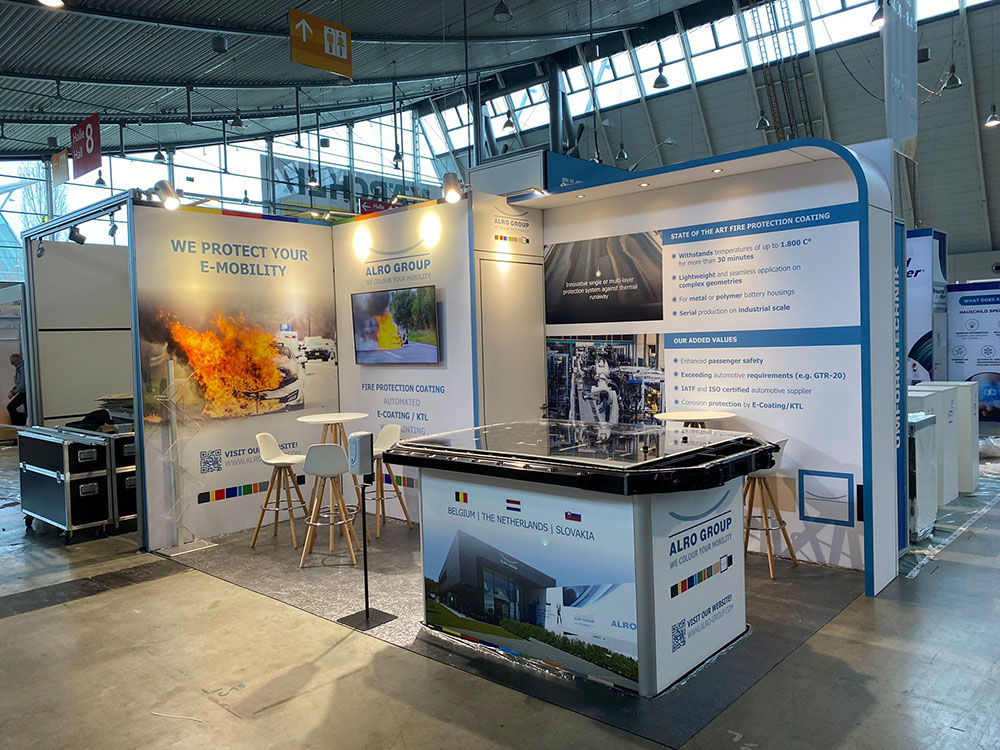

Dankzij onze eigen engineering spelen we bij Alro Group gemakkelijk in op marktvragen. Onze gepatenteerde Fire Protection Coating is een ander sterk voorbeeld. Dankzij dat innovatief coatingsysteem zijn batterijbehuizingen tot 30 minuten bestand tegen temperaturen tot 1.800 °C. Het verlengt daarmee aanzienlijk de tijd om bij brand het voertuig veilig te verlaten en overtreft zo bij verre de huidige GTR20 eisen. “We zijn gewapend om de opportuniteiten die op ons pad komen te ondersteunen en een optimale oplossing te bieden voor al onze klanten”, concludeert Dirk.