Alro verfügt über mehr als 30 Jahre Erfahrung in der KTL-Lackierung von Metallteilen. Dabei handelt es sich um eine der besten Techniken zum Schutz von Metall. Die bisherige KTL-Linie ist seit 1992 in Betrieb, doch seit damals hat sich im Automobilsektor viel verändert. Die Nachfrage nach KTL-Lacken für Batteriegehäuse und Batterieteile für Elektroautos steigt ständig. Zur Erfüllung dieser zusätzlichen Nachfrage sind mehr Kapazitäten nötig – und zwar deutlich mehr. Aus diesem Grund haben wir eine zweite KTL-Linie am Asitec-Standort gebaut. Diese Linie ist seit dem 27. Juni 2022 in Betrieb. Dank der neuen Anlage haben wir unsere Kapazitäten verdoppelt und können so neue Kundenanforderungen erfüllen. Wir sind also mehr als bereit für die Zukunft.

Alro profitiert von den steigenden Zahlen der Elektroautos

In den letzten Jahren hat Alro zwei große E-Mobilitätsprojekte gestartet. Sowohl Audi als auch Volvo standen vor Herausforderungen in Bezug auf die Behandlung der Batterieabdeckungen ihrer Elektrofahrzeuge. Zu diesem Zweck haben wir selbst eine Reihe von innovativen Technologien entwickelt. Auch andere Akteure der Automobilindustrie sind auf den Zug der Elektrifizierung aufgesprungen. Infolgedessen steigt die Nachfrage nach beschichteten Batterieteilen. Beim KTL-Verfahren tragen wir in einem 90.000 Liter fassenden kataphoretischen Tauchbad mithilfe von Elektrizität eine organische Beschichtung auf. Der Lack wird durch Elektronenaustausch angezogen und dann auf das Teil aufgebracht. So entsteht eine extrem gleichmäßige, schön geschlossene Korrosionsschutzschicht.

Die Kapazitätsverdopplung sichert zusätzliche Projekte in der Zukunft

„Aufgrund des erfreulichen Wachstums bei den bestehenden Kunden war eine Kapazitätserweiterung erforderlich. Deshalb haben wir im vergangenen Jahr beschlossen, eine zweite KTL-Linie am Standort Asitec zu bauen“, sagt Dirk Broekhoven, Direktor Vertrieb & Projekte. Die neue Linie ist seit dem 27. Juni in Betrieb und sorgt für eine Verdoppelung der Kapazität. Wir verzeichnen derzeit ein organisches Wachstum bei unseren Bestandskunden, doch es ist auch noch viel Kapazität für Neukunden verfügbar. Mit der neuen KTL-Linie reagieren wir auf die steigende Nachfrage im Markt. „Wir sehen, dass in den kommenden Jahren eine große Kapazität für die Behandlung von Batteriekomponenten benötigt wird. Wir haben uns bereits darauf eingestellt und zusätzliche Kapazitäten erworben, um in Zukunft weitere Projekte zu realisieren“, sagt Carl Bruynseels, Technischer Direktor.

Der Mehrwert der neuen KTL-Linie

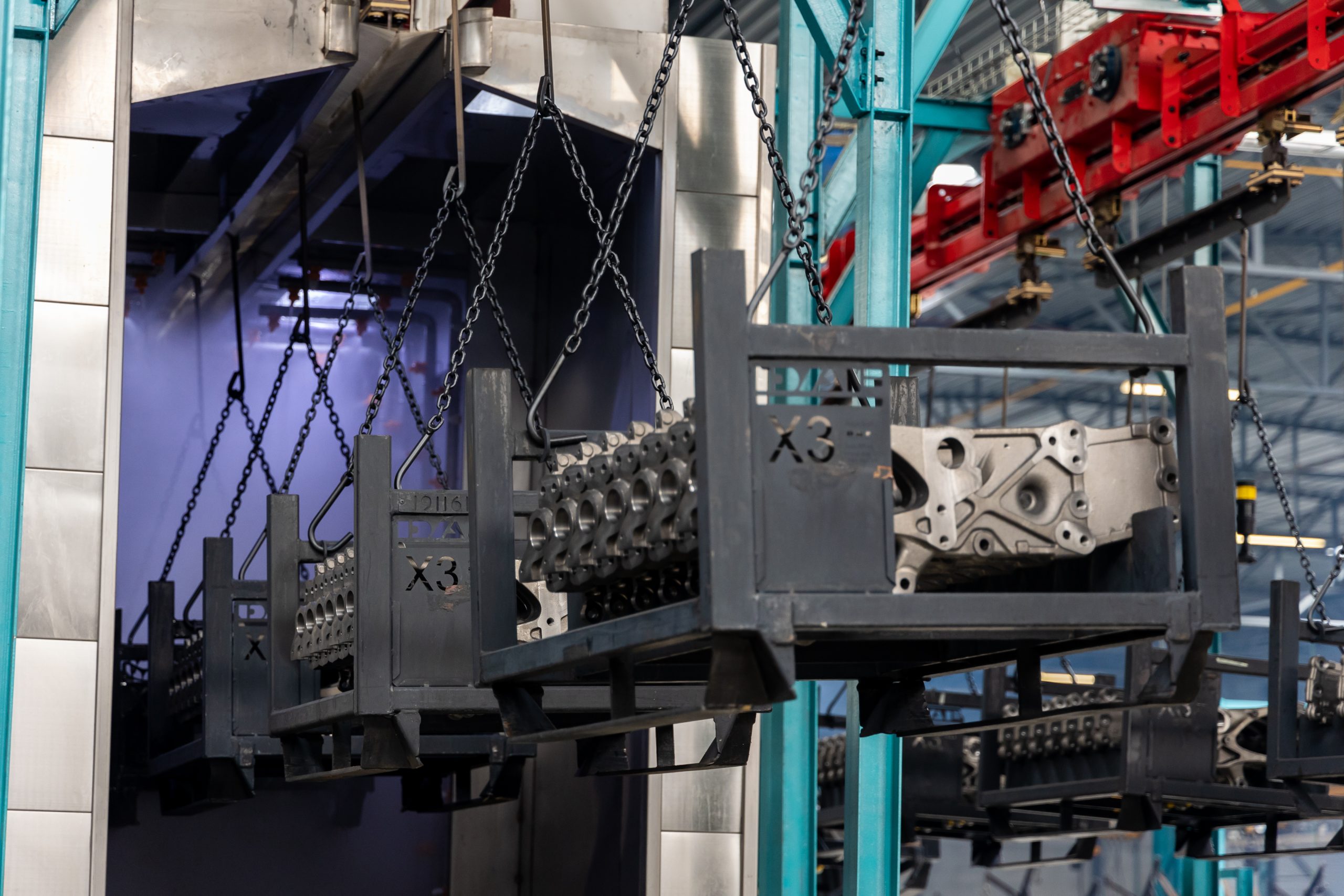

Die erste Linie ist bereits eine der größten in Europa. Daher war es nicht notwendig, die neue Linie noch viel größer zu gestalten. In Bezug auf die Vorbehandlung und die KTL-Beschichtungen sind beide Linien identisch. Durch die Beibehaltung der gleichen Größe ermöglicht die neue Anlage auch die KTL-Lackierung von großen Teilen wie z. B. Batteriegehäusen und Batterieteilen von Elektroautos. Der einzige Unterschied ist, dass die neue KTL-Linie breiter ist und noch mehr Gewicht tragen kann. Letzteres gilt auch für das Fördersystem und die Öfen. Außerdem ist es möglich, eine dickere KTL-Schicht aufzubringen. Die normale Dicke beträgt 20 µm, doch mit der neuen KTL-Linie sind Dicken bis zu 35 µm und mehr möglich.

Wir kümmern uns selbst von A bis Z um die gesamte Technik!

Das Know-how blieb im Haus, doch bei bestimmten Themen wie der Wasseraufbereitung haben wir auf externe Spezialisten zurückgegriffen. „Durch unser eigenes Engineering und unsere eigene Automatisierung sind wir in der Lage, komplexe Anlagen für die Lackbehandlung zu bauen. Wir weiten dies auf Projekte für unsere Kunden aus, bei denen wir unsere eigenen Dienstleistungen nutzen, um einen Prozess für jeden Kunden zu entwickeln. Auf diese Weise entlasten wir sie vollständig“, sagt Dirk Broekhoven. Außerdem können wir bei Alro dank unseres Power & Free-Systems sehr flexibel sein. So können wir die Lackiergestelle, an denen die Teile hängen, leicht ein- und ausschleusen.

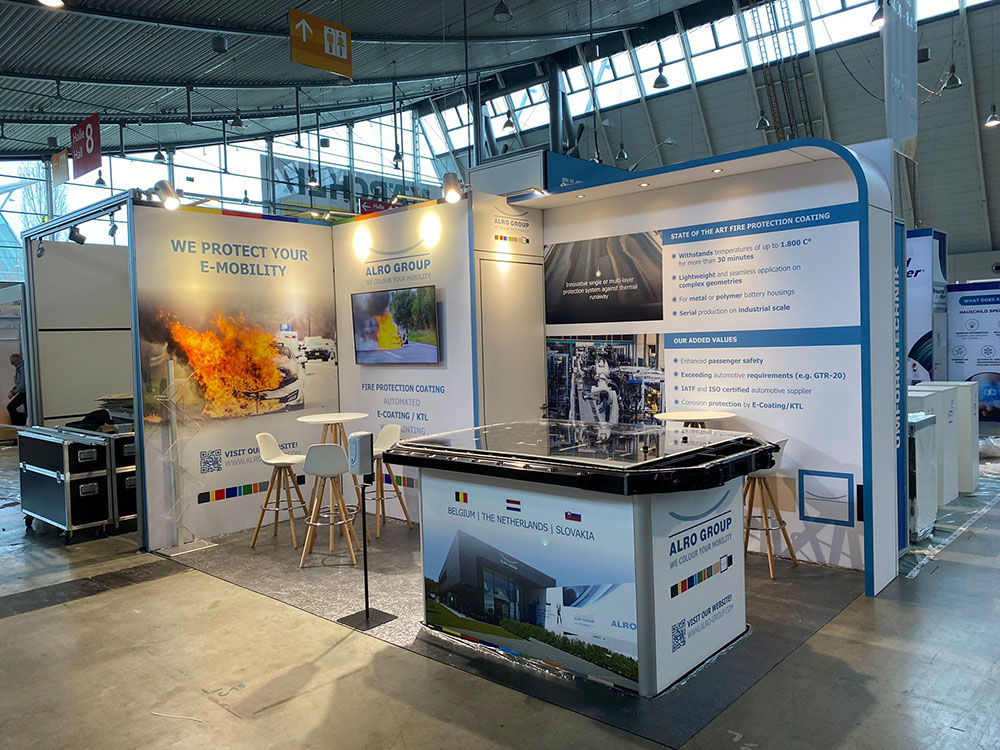

Durch unser hauseigenes Engineering können wir problemlos auf die Anforderungen des Marktes reagieren. Unsere patentierte Brandschutzbeschichtung ist ein weiteres aussagekräftiges Beispiel. Dank dieses innovativen Beschichtungssystems können die Batteriegehäuse bis zu 30 Minuten lang Temperaturen von bis zu 1.800°C standhalten. Damit verlängert sich die Zeit zum sicheren Verlassen des Fahrzeugs bei einem Brand erheblich und geht weit über die aktuellen GTR20-Anforderungen hinaus. „Wir sind gerüstet, um künftige Chancen zu nutzen und all unseren Kunden optimale Lösungen zu bieten“, schließt Dirk Broekhoven.